新生! カーボンニュートラル燃料工学研究室!!(山口大学, 白石研究室)

山口大学大学院 創成科学研究科 機械工学分野 〒755-8611 |

|

1.研究室の概要

私たちの研究室は山口大学に新しく創設された,教員1人,学生4人の小さな研究室です.現在は研究室立ち上げに追われており,実験室の整理・整頓,実験系の構築などを行っています.そのため,まだデータを取れる状況ではありませんが,これから良い研究成果をどんどん出していこうと意気込んでいるところです.主な研究テーマは”カーボンニュートラル燃料の製造”であり,水素やアンモニアの製造について研究しています.地球温暖化及びそれに伴う気候変動は人類にとって喫緊の課題であり,二酸化炭素(CO2)などの温室効果ガスの削減が急務となっています.具体的には,2050年には温室効果ガスの排出量を 2010年比 40 〜 70 % に抑え, 2100 年にはゼロにする必要があるといわれています1.水素やアンモニアは燃焼時にCO2を排出しないため,化石燃料の代替燃料として注目されています.これらの燃料をエネルギーインフラとして普及させるためには低コスト化が必要であり,製造時のエネルギー効率向上・設備コストの削減が必要です.水素やアンモニアを低コストに製造するための手法として,本研究室ではプラズマを用いた手法に注目しています.水素製造の場合,プラズマを用いて油を分解することで,CO2排出なしに水の電気分解の5〜10倍の効率が得られる可能性があります2.またアンモニア製造の場合,現行の工業的製造法と比較して非常に簡易な装置でアンモニアを製造できますが,効率に課題があります.以上の背景から,本研究室ではプラズマを用いた水素・アンモニア製造の効率向上を目的とした研究を行っています.

2.各研究テーマの紹介

2.1 液体原料プラズマ分解による高効率水素製造

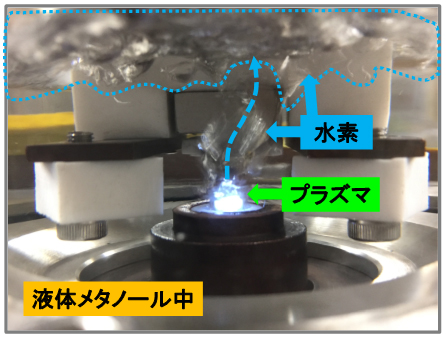

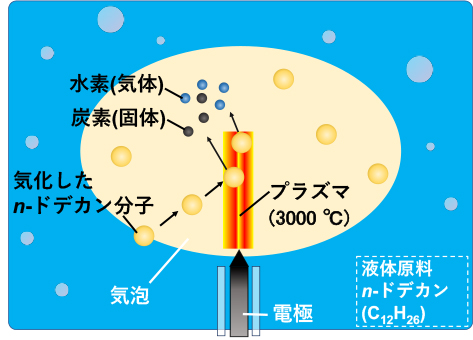

『液中プラズマ法』3という技術を用い,油やアルコールなどの液体をプラズマで分解することで水素を製造します.通常,プラズマは気体中でしか発生しませんが,液中プラズマ法を用いることで図1のように液体中にプラズマを発生させることができます. 図2に液中プラズマによる水素製造反応の模式図を示します.プラズマの周囲では液体が気化することで気泡が発生します.この気泡中に含まれる分子がプラズマに接触すると,主にプラズマの熱によって(他にはラジカル反応などによって)分子が分解され,水素が生成されます.また,分解された分子に含まれる炭素は固体炭素となるため,CO2が発生しません.

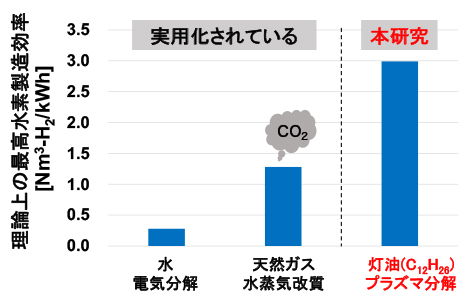

図3に各水素製造法の熱力学的理想製造効率を示します.図3に示すように,液中プラズマ法で油やアルコールを分解すると,CO2排出なしに,理論上は現在実用化されている水素製造法と比較して非常に高い効率を得られる可能性があります2.しかし実際の効率は水の電気分解と同程度に留まっています.そこで私たちは高効率製造を実現するための研究を行っています.これまでに,『触媒の導入』,によって 30 % の効率向上に成功しました4.また『水蒸気改質反応の追加』によって 200 % の効率向上に成功しました5.しかしそれでもなお,高効率といえる値は得られていません.これまでの研究で以下の2点が効率悪化の主な原因であることがわかりました.

- プラズマのエネルギーの大部分が反応に使われないまま周囲液体に熱として拡散する.

- 気泡の生成・離脱と同期してプラズマが発生・消滅し断続的なプラズマとなっている.そのため分解反応よりプラズマの生成にエネルギーが使われる.

これらの原因から,

- プラズマのエネルギーを反応に集中させる.または熱回収システムを設ける.

- プラズマを連続的かつ安定なものにする.

という対策が必要であり,今後の研究で実施していく予定です.

図1. 液中プラズマの写真

図2. 液中プラズマによる水素製造反応の模式図

図3. 各水素製造法の理想水素製造効率

2.2 プラズマを用いた穏和環境下でのワンステップアンモニア製造

水素と同じく,アンモニア(NH3)も燃焼時にCO2を排出しない燃料です.加えて,アンモニアは水素と比較して沸点が高く(-33 ℃),燃焼範囲が狭い(15〜28 vol.%)といったメリットがあり,最近非常に注目されています.既にアンモニアを使った火力発電やエンジンが実証段階に入っており,世界のアンモニア市場は現在の1,600万米ドルから2030年には54億米ドルに成長すると予想されています6.

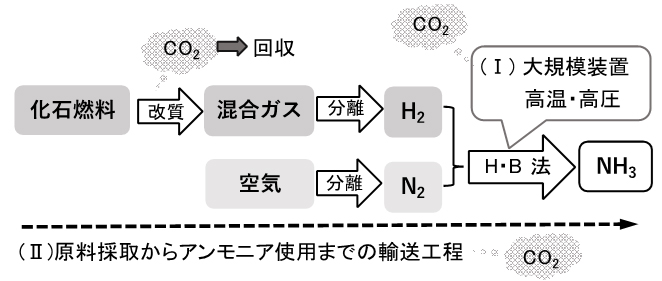

図4に現状のグリーンアンモニア(製造時に CO2 排出を伴わないアンモニア)製造プロセスを示します.現状では,CO2 回収等によって原料水素製造時の CO2 排出をゼロとしたアンモニアがグリーンアンモニアと呼ばれており,他の工程は従来のハーバー・ボッシュ法(H・B法)を用いた製造プロセスと同じです.現状のH・B法を用いた製造プロセスには以下の2つの問題があります.

(Ⅰ) 大規模装置と高温・高圧(500 ℃ · 20 MPa)の環境が必要であり,高密度のエネルギー供給を必要とするため,自然エネルギーによる運転に不向き.そのためプラント運転のエネルギーのために CO2 が排出される.

(Ⅱ) 原料採取から使用に至るまでの各プロセス間で輸送・貯蔵が必要.そのため輸送・貯蔵に必要なエネルギー供給のために CO2 が排出される上,設備コストもかかる.

図4. 現状のグリーンアンモニア製造プロセス

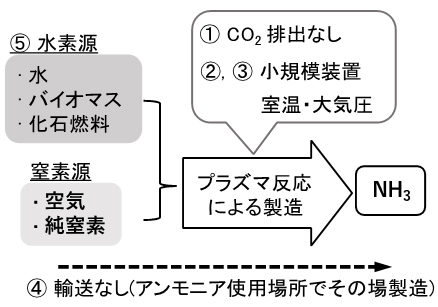

一方,図5に示すようなプラズマを用いたグリーンアンモニア製造プロセスには以下の5つのメリットがあり,上記(Ⅰ)(Ⅱ)の問題を解決できます.

① プラズマ反応によるアンモニア製造は CO2 排出を伴わない.

② 小規模装置による室温・大気圧環境での製造が可能.そのためエネルギー密度の低い自然エネルギーで運転可能であり,CO2 排出が抑えられる.

③ ②と同様の理由により,設備コストが抑えられる.

④ 原料からアンモニアをワンステップでその場製造できるので,輸送・貯蔵のためのCO2 排出とコストが抑えられる.

⑤ 水素源として水,バイオマス,化石燃料などを利用可能であり,特定の原料に依存しない.

図5. プラズマを用いたグリーンアンモニア製造プロセス

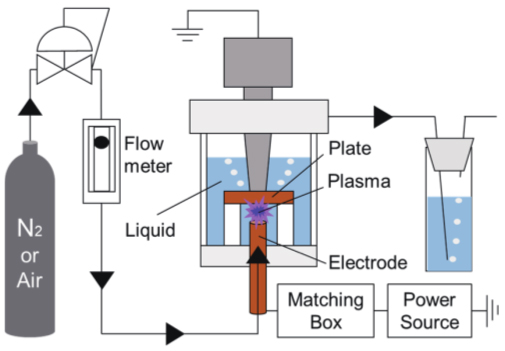

しかし,プラズマを用いたプロセスはエネルギー効率が低いため,実用化には至っていません.そこで本研究室では,プラズマを用いたアンモニア製造プロセスの効率を実用化水準7である 10 g-NH3/kWh にすることを目標に研究を行っています.これまでには,図6に示すような装置を用いて,液中プラズマ水素製造反応場に窒素源(純窒素または空気)を導入することによりアンモニアを製造しました8.この装置ではプラズマによって窒素源(N2)とメタノール(CH3OH)などの液体水素源を分解し,分解によってできたNとHが結合することでアンモニアが製造されます.この研究では,原料中に炭素(C) と酸素(O) が含まれる場合,C : O = 1 : 1 のとき最も高いアンモニア製造効率が得られることがわかりました.しかし目標効率を達成するためには更なる効率改善が必要です.

図6. 液中プラズマ法を用いたアンモニア製造装置

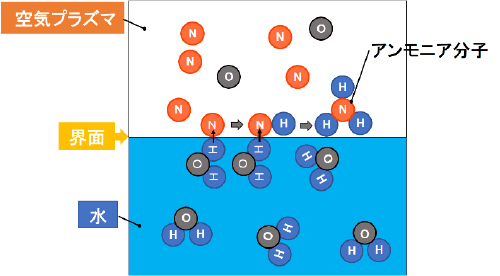

効率向上のため,今後は『液体水素源とプラズマの界面反応』を利用することを考えています.そうすることで水素源分解に必要なエネルギーを低減し,効率を向上させられる可能性があります.空気プラズマ/水 の界面反応によるアンモニア生成の模式図を図7に示します.図7に示すように,空気プラズマ/水 の界面において,最表面の水分子は内部の水分子と比較して水素原子が離脱し易く,これによりアンモニア製造効率が向上することが知られています 9.このことから私たちは水を微細液滴にして反応させれば界面面積を増加させることができ,効率向上につながるのではないかと考えています.また液滴をナノサイズまで小さくすることができれば,曲率が大きくなることによりさらに水素原子の結合が弱くなるのではないかと予想しています.現在微小液滴を生成するためのノズルの開発,液滴とプラズマを反応させるための反応炉の作製に取り組んでいます.

図7. 空気プラズマ/水 の界面反応によるアンモニア生成の模式図

3.おわりに

本研究室では,地球温暖化とエネルギー問題の解決に貢献することを目的に,プラズマを用いたカーボンニュートラル燃料の製造について研究しています.企業様との共同研究,社会人ドクターの受け入れも積極的に行っております.興味のある方は是非お気軽に連絡ください.

参考文献

- 環境省. IPCC report communicator. (2015).

- Shiraishi, R., Nomura, S. & Toyota, H. Comparison of Hydrogen Production through In-liquid Plasma Methods. Nihon Enerugi Gakkaishi/Journal Japan Inst. Energy 99, 104–107 (2020).

- Nomura, S., Mukasa, S. & Toyota, H. Hydrogen Production from Waste Oil by In-liquid Plasma Method. (2013).

- Shiraishi, R., Nomura, S., Mukasa, S., Nakano, R. & Kamatoko, R. Effect of catalytic electrode and plate for methanol decomposition by in-liquid plasma. Int. J. Hydrogen Energy 43, (2018).

- Shiraishi, R., Nomura, S., Toyota, H., Mukasa, S. & Amano, Y. Effect of introducing a steam pipe to n-dodecane decomposition by in-liquid plasma for hydrogen production. Int. J. Hydrogen Energy 44, 16248–16256 (2019).

- (株)グローバルインフォメーション, 市場調査レポート. https://prtimes.jp/main/html/rd/p/000002933.000071640.html (2022).

- Zhou, D. et al. Sustainable ammonia production by non-thermal plasmas: Status, mechanisms, and opportunities. Chem. Eng. J. 421, 129544 (2021).

- Okamoto, K., Shiraishi, R., Nomura, S., Toyota, H. & Shimokawa, S. One-step ammonia synthesis by in-liquid plasma under ordinary temperature and pressure. Nihon Enerugi Gakkaishi/Journal Japan Inst. Energy 99, 94–98 (2020).

- Haruyama, T. et al. Non-catalyzed one-step synthesis of ammonia from atmospheric air and water. Green Chem. 18, 4536–4541 (2016).