流れ 2016年2月号 目次

― 特集テーマ:流体工学部門講演会 ―

| リンク一覧にもどる | |

表面処理を施した単一光ファイバープローブによる泡沫計測

|

1. 緒 言

東京理科大学葛飾キャンパスで開催された日本機会学会流体工学部門第93期講演会(2015年11月7日~8日)において、優秀講演フェロー賞を頂きました.本稿はその講演発表内容の概要である「表面処理を施した単一光ファイバープローブによる泡沫計測」を紹介致します.

泡沫は我々の身の回りだけでなく工業現場にも多く見られる気液分散相の一つである.泡沫は鉄鋼の精錬プロセスや汚染水浄化装置,微生物醗酵槽など幅広い分野で利用されており,これらの装置において,泡沫生成の制御が安全性や効率の向上に非常に重要である.そのため,これまで多くの泡沫計測手法が提案されており,透明容器の壁面近傍の画像から泡沫径を算出する方法(Ke et al., 2013)や,泡沫の電気伝導度から泡沫平均径を算出する方法(Xie et al., 2004)がある.それぞれ広範囲の泡沫径を簡易に算出できるという利点を持つが,透明容器や多数の電極が必要となるため,実機計測には不向きである.

単一光ファイバープローブ(S-TOP)を用いた泡沫計測手法を提案する.我々はこれまで光ファイバープローブを用いた気泡および液滴の計測手法(Saito et al., 2009),(Mizushima & Saito, 2013)を提案し,その計測精度の向上に努めてきた.これらの知見を活かして新たにS-TOPによる泡沫計測手法を開発する.しかし,光ファイバープローブ法は接触計測であるため,計測中にS-TOPと泡沫が接触することで泡沫が破裂することを避けられなかった.本研究では表面性状を親水性にしたS-TOPを用いた.まず,平行液膜を計測して出力信号を解析し,次にガラスセル内に作成した泡沫を計測して,同法の接触影響を改善するとともに数値解析の援用により信号処理方法を確立した.

2. 実験装置

2・1 光ファイバープローブ法

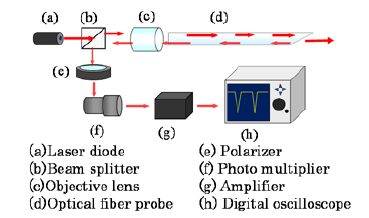

光ファイバープローブ法は,光ファイバーと計測対象との屈折率差を利用した気泡・液滴計測法である.図1に光ファイバープローブの光学系を示す.LD(a)からのレーザーを集光レンズ(c)によりS-TOPの入射面に集光させる.全反射によりS-TOP内を伝播し先端面に到達したレーザー光の一部は先端面で反射しS-TOP内部を逆進する(以下戻り光).戻り光のみをビームスプリッター(b)と偏光素子(e)を介して抽出し,光電子増倍管(f)により光電変換したのち,ディジタルオシロスコープ(h)に電圧値として出力,記憶する.S-TOP先端が気相中にある場合,光ファイバーのコアと気相の屈折率差が大きいため,先端面に到達したレーザー光の多くが反射し,戻り光量が大きくなる.したがって電圧値も高くなる.一方,先端が液相中にある場合,ファイバーコアと液相の屈折率差が小さいため大半のレーザー光は液相中に透過する.したがって戻り光量も小さく,電圧値も低くなる.この電圧値の差を利用してS-TOP先端周囲の相を検出する.

2・2 実験装置

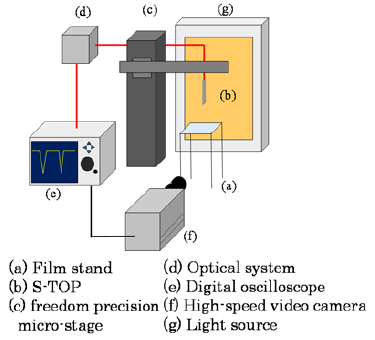

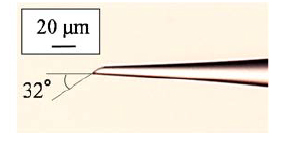

本研究では,シランカップリング剤によりS-TOPの表面性状を親水性にした.光ファイバー表面のケイ素とシランカップリング剤の加水分解基との化学反応を利用して表面処理を施しているため,計測中,表面コーティングが剥がれる恐れは少ない.図2に平行液膜計測実験装置の概略を示す.自動ステージで制御したS-TOPを4 mm/sで平行膜上部から下降させ,液膜を貫通させた.また,S-TOP計測と同時に高速度ビデオカメラにより貫通過程を可視化した.平行液膜および泡沫を形成した溶液には,水,ポリビニルアルコールおよび中性洗剤(界面活性剤33 %)を20:20:1の割合で混合したものを使用した.S-TOPは光ファイバー(コア径100 μm,クラッド厚20 μm,ステップインデックス)をコーン状に引張加工した後,先端を楔型に研磨加工したものを用いた.加工後の先端径は10 μm,先端角は32度である(図3).泡沫計測の実験装置は平行液膜計測と同様であり,溶液も同じものを用いた.

Fig. 1 Optics of the S-TOP.

Fig. 2 Experimental setup.

Fig. 3 Micrograph of the S-TOP.

3. 実験結果および考察

図 4に表面処理S-TOPによる平行液膜計測で得られた信号波形を示す.最初,S-TOPは気相に覆われているため電圧値が高くなる.S-TOPが降下し液膜と接触すると,S-TOP先端が液相に覆われるため電圧値が急激に下がり,立下り信号が発生する.S-TOPが液膜を貫通すると先端は再び気相に覆われるため電圧値が高くなる.

Fig. 4 Output signal of the piercing a film by the surface treated S-TOP.

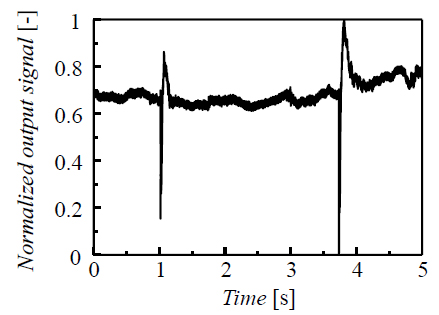

Fig. 5 Output signal of the foam measurement.

我々はより詳細に出力信号波形を解析するために独自開発した三次元光線追跡シミュレーター(Sakamoto & Saito, 2013)を利用した.立下り信号は,S-TOP先端が瞬時に液膜に覆われるためであることが分かった.したがって,S-TOPと液膜の接触時刻を検出するには信号波形中の立下り信号を検出すればよい.また,液膜貫通後に電圧値が上昇する要因は2つ挙げられる.まず,液膜の下部界面で反射した光がS-TOP内に再入射したことである.液相中ではほぼ全てのレーザー光がS-TOPから透過するが,その透過光の一部が液膜下部の気液界面で反射しS-TOP内に再入射することで一時的に戻り光量が増加している.さらに,液膜貫通後にS-TOP先端付近でメニスカスが発生する.S-TOP表面は液膜で覆われているためレーザー光が透過するが,張り付いたメニスカスで反射しS-TOP内に再入射している.この電圧値の上昇は一定時間が経過すると初期の気相中電圧値まで降下する.液膜貫通後の出力信号に微小なノイズが混ざっているが,これは,S-TOP円筒側面部の一部が貫通した液膜に覆われており,戻り光の一部が円筒側面から液膜に透過しているためである.

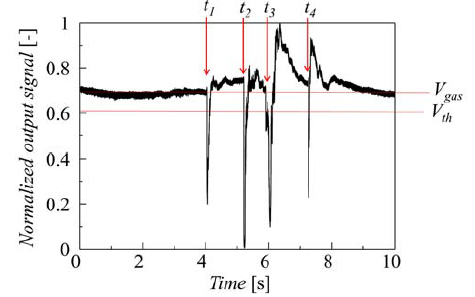

次に,図5に泡沫計測で得られた出力信号波形を示す.泡沫を計測するに当たって複数の液膜を貫通するため,複数の立下り信号が発生している.この信号波形に対し気相電圧値レベルVgasを与える.液膜通過後の気相レベル上昇は一時的なので最初の液膜接触までの気相電圧値を基準にVgasを取り,このVgasの90 %を電圧値閾値Vthとする.本実験では90 %としたが,計測する泡沫によって適当な値を選ぶ必要がある.この閾値Vthと立下り信号との交点を接触時刻tn[s]とする.

次の式(1)を用いて泡沫通過弦長Df[mm]を算出する.

| Df = Us×(tn+1-tn) | (1) |

ここで,Usはプローブ降下速度[mm/s],nはS-TOPと液膜の接触回数を表す.

平行膜実験と同様の装置を用いてガラスセル内の泡沫をS-TOPで計測したところ,式(1)で求めた泡沫通過弦長の平均と可視化画像から算出した平均球等価径との差異は-8.89 % であった.

4. 結 言

本研究の目的は,表面処理を施した単一光ファイバープローブによる泡沫計測手法の開発である.工業現場における実機に発生する泡沫には様々な種類があり,それらの泡沫に対応するためにS-TOPの表面性状を適切なものに変える必要がある.本研究ではS-TOPの表面を親水性にして出力信号を解析するとともに泡沫を計測した.実験および数値計算を基にした信号解析により,泡沫とS-TOPの接触時刻を検出するためには立下り信号を検出すればよいことがわかった.立下り信号と電圧閾値を用いて泡沫通過弦長を算出したところ,可視化計測との差異は-8.89 %であった.

謝辞

末筆になりますが,選考委員の皆様を始め,講演時に貴重なご意見をくださった皆様,ニュースレター執筆の機会を与えて戴いた日本機械学会流体工学部門関係者の皆様,誠にありがとうございました.また,実験やデータ解析にご協力戴いた齋藤研究室の皆様,そして研究に専念する環境を支えてくださった全ての方にこの場をお借りして深く感謝申し上げます.今後もこの受賞を胸に,さらに研究に励んで参ります.

References