流れ 2019年12月号 目次

― 特集テーマ:2019年度年次大会 ―

| リンク一覧にもどる | |

企業におけるEFDの事例紹介(キャビテーションを例にとって)

能見 基彦 |

1. はじめに

水力機械メーカーにとって,キャビテーションに関する諸問題の対応は不可欠である.キャビテーションとは,液体の圧力が低下し,飽和蒸気圧以下に達すると液体が相変化し,気泡が発生する現象である.この他,溶存気体が存在する場合,液体の圧力の低下により過飽和状態に達すると,気相として遊離する現象も含まれる.キャビテーションが引き起こす問題として,ポンプなど流体機械の性能低下(揚程低下など),振動・騒音 (キャビテーションサージや旋回キャビテーションなどの不安定現象,大騒音),壊食(金属材料の損耗)が主なものである.近年,各種の数値解析が進展し,前述の性能低下はCFDにより,予測可能となりつつある.一方,振動・騒音,壊食の数値解析・予測は開発途上であり,現象の解明や解析モデル構築のために実験は不可欠である.水力機械メーカーの,標準的な実験は性能確認試験である.キャビテーションによる性能低下を評価する実験は,吸込性能試験と呼ばれ性能確認試験の一環として日常的に実施されている.一方,各種の研究課題達成のために特化した実験も計画される.本稿は,これら特別な実験例を三種類,紹介する.

2. 水中翼のキャビテーション観察

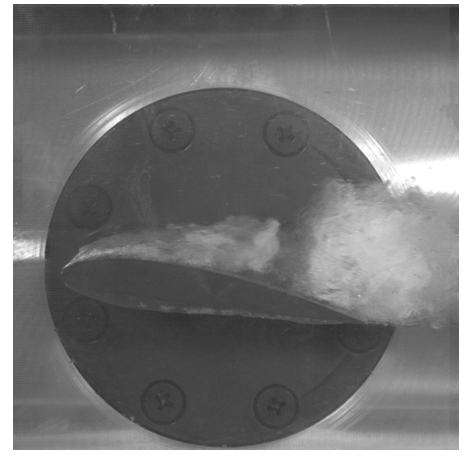

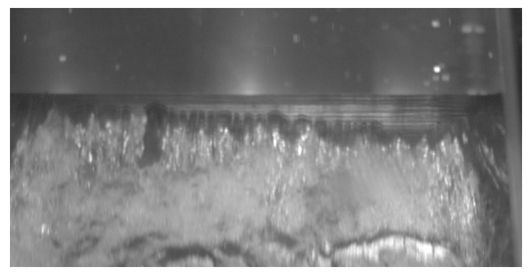

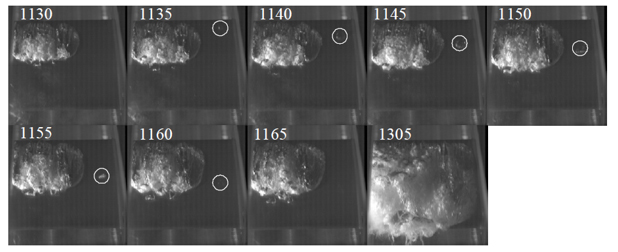

この試験では,キャビテーションタンネルにClark-Y水中翼を設置し,ハイスピードビデオで複雑な非定常現象の観察を行った(1)(2).実験の目的は,キャビテーションCFD検証データの取得である.さらにキャビテーション壊食現象の基礎調査やより高精度なCFDのためのキャビテーションモデル改善の方向性を検討する資料としても役立てることを考えた.キャビテーションモデルとは,乱流モデルと同様に,複雑なキャビテーション現象を簡便に解析するための計算モデルである.図1に翼面上のキャビテーションの写真を示す.図2は,シートキャビテーションの先端面の様相である.シートキャビテーション先端の複雑な分岐構造は,翼面上の乱流の縦渦と関連すると考えられている.図3はシートキャビテーションと並走して,単一気泡が翼面上を走行する瞬間を捉えた連続コマである.このようなハイスピードビデオ撮影に当たり,通常はカメラを三脚に固定するが,大型の三脚は実験装置に接近させにくい場合も多い.そのような場合は,三脚を使わず,カメラ手持ちでの撮影をお勧めする.秒数千コマの撮影では,手ブレの周波数に対しコマ間隔が極めて短いので,定性的な観察には問題にならない.ここで得られた実験結果は,キャビテーション現象への理解を促し,計算手法の改善に大きく役立つものとなった.

図1 水中翼上に発生するキャビテーション:流れは図上、左から右へ

図2 シートキャビテーション先端の複雑構造:流れは図上、上から下へ

図3 シートキャビテーションと並走する単独気泡:流れは図上、上から下へ

3. 遠心ポンプのキャビテーション計測

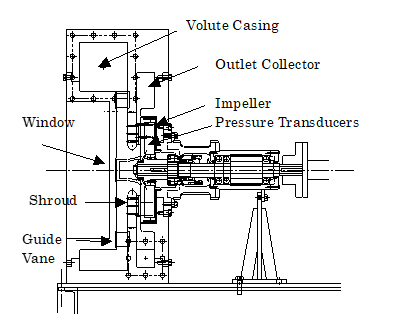

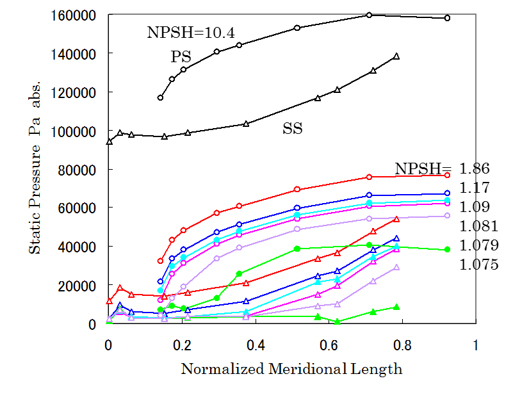

ポンプのキャビテーション揚程低下現象の解明,およびキャビテーションCFD検証のための定量データの取得を目的として実施した(3)(4)(5).当時はキャビテーションCFDの黎明期であり,実際のポンプを利用した検証事例もほとんどなく,かなりの意気込みを持って実験装置の事前検討を行った.そのため,国内の三大学,アメリカの四大学にお邪魔し,合わせて12名の先生方と面談し,貴重なご意見を頂戴した.その知見に基づいて,キャビテーション発生時の翼面圧力計測と,揚程低下時のキャビテーション可視化観察が可能な特殊ポンプを製作した.翼面圧力計測では,応答性の高い圧力変換器を圧力面計測用に8個,負圧面計測に10個を用いて非定常同時計測を行った.可視化観察では,吸込ボリュートケーシングを用い,さらに遠心羽根車のシュラウドをアクリル製にすることによって回転軸方向から,羽根車内のキャビテーションを,何ら光学的に妨害するものなく観察できる装置構成とした.図4に供試ポンプの断面図と,図5に最高効率点流量における時間平均された翼面圧力分布を示す.キャビテーション発生時のポンプ翼面の圧力計測データは,今日でも計測例が少なく,先駆的な実験であったと考える.このような大掛かりな試験装置は,試験内容・装置コンセプトの十分な検討に始まり,装置設計,部品製作,装置組立を行った上,さらに運用を開始してからの各種の問題の洗い出しと,その対策を終えて,初めて有意な成果が得られるものである.また,問題を解消した後は,計測された大量のデータを整理,可視化して解釈するという作業も続き,苦労も尽きないが得られるものも大きい.こういった装置を十分活かしきるには,複数の研究者の競争と連携による地道な取り組みを十分期間をかけて実施するのが望ましい.またビッグデータ解析が重要となった今日,貴重な実験データの永続的な維持管理も重要な課題となる.

図4 キャビテーション試験ポンプの断面図

図5 最高効率点における揚程低下時の翼面圧力分布の変化:PS 圧力面, SS 負圧面

4. インデユーサー入口逆流のキャビテーション衝撃力計測

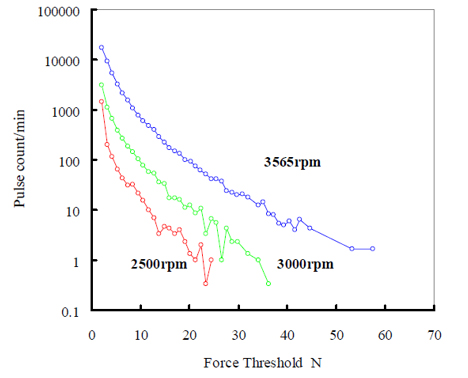

これは,ポンプ内のキャビテーション壊食現象の解明と定量データ取得を目的とした実験である(6).キャビテーション壊食とは,キャビテーション気泡が固体表面近傍で崩壊(気泡が潰れること)する際に生じる衝撃的な荷重が,固体表面に繰り返し作用することによって,固体材料が徐々に脱落していく現象である.この衝撃的な圧力を直接計測すれば,壊食危険度の直接的な指標となる.しかしながら,この荷重が作用する領域は,代表長さとして数μmのオーダーであり,通常の圧力変換器の先端径に対して著しく小さい.このため,圧力として計測することが困難であり,力を評価するのが現実的である.このような目的で製作されたセンサーを特に,キャビテーション衝撃力センサーと呼ぶ.圧力として推定換算するとGPa単位になるとされている.このような衝撃力センサーは,超高速で応答する圧電型の物が用いられ,ほとんどの場合は市販品ではなく,各研究機関で自作する.本研究においても大学より技術導入した,PVDF(ポリ弗化ビニリデン)フィルムを圧電素子としたセンサーを用いている.印可された力と発生電圧の関係は,鋼球落下法で校正する.このセンサーを,インデューサー羽根車上流の旋回止めに設置し,この旋回止めがインデューサーの入口逆流中のキャビテーションに晒された際の衝撃力ヒストグラムを計測した.センサーの外観と,衝撃力ヒストグラムに及ぼす羽根車回転数の影響を,それぞれ図6と図7に示す.このような実験から,壊食現象に関する相似則も,おぼろげながら掴めてくる.一方で,センサー自体がキャビテーションにより破壊されることも発生し,またセンサー同士に校正作業だけではコントロールしきれない個体差があるなど,未解決な課題も残されている.キャビテーションと圧電素子の組み合わせにより,一種の「発電」が可能という知見が得られるなど思わぬ副産物もあった次第である(7).

図6 PVDFフィルムを用いたキャビテーション衝撃力センサー:黄色い部分は表面を保護するポリイミド薄膜

図7 衝撃力分布に及ぼすインデューサー回転数の影響:1分間に計測された敷居値以上の衝撃力パルス数をグラフ化

5. おわりに代えて

流体機械メーカーの標準的な実験は性能確認試験である.その目標性能の達成に至る設計時の試行錯誤+性能確認試験は,CFD + 最適化に今後は置き換わっていくものと考えられる.一方で,性能達成や問題解決のため詳細な現象解明,CFDの検証等のためには,高度な実験技術を要する要素試験が,今後も不可欠と考える.

年次大会でのワークショップにおいて,企業と大学の実験流体力学への取り組みの違いも議論された.これを踏まえ,実験流体力学に関し,私見を述べておくこととする.基本的には同一の流体物理現象を対象とする以上,大学と企業の実験に本質的な違いはないが,担当者の役割分担や,資金投入の仕方などには違いは少なからずあろう.しかしながら実施する者のヤル気が実験の成否を分けるという点は,両者共通であり,これをいかに醸成するかが,企業でも大学でも,そのマネージメント面で問われるところである.

実験によって得られた成果を,いかなる目的に用いるかにも違いはあり,大学は人類共有の知識の創造であるのに対し,企業は製品やサービスの改善改良を目標とする.このように最終目標は違うが,その途中で重要な過程は,いずれも,実験実施者の得た暗黙知(経験値・経験知)を最大限,漏れなく形式知にするかである.この仕組み作りは各種提唱されているが,筆者には容易ならざる課題に思え,筆者自身の大きな課題と認識している.

筆者は,たまたまキャビテーションという素材に巡り合ったために,流体機械の内部流れ計測,ハイスピードビデオ撮影,高速センサー製作など多様な技術に関わることができた.こういった多方面の技術の広がりは,もちろんキャビテーション特有のものではなく,全ての研究課題,実験内容に共通すると考える.読者諸氏におかれては,今,携わられている素材を大切にし,そこから幅広く視野と人間関係を広げるのが大事ではないかと,愚考する次第である.

謝辞

本稿で紹介した研究は,東北大学の井小萩利明名誉教授,伊賀由佳教授,祖山均教授に御指導いただいた賜物であり,ここに深甚なる謝意を表します.また実験実施において,多大なる御指導,御協力をいただいた株式会社・荏原製作所の上司,同僚,協力会社社員の皆さまに篤く御礼を申し上げます.